UNSER FAHRZEUG VON 2023

Create. Evolve. Thrive.

Das war das Motto unserer Saison. Nach einem sehr erfolgreichen Vorjahr machten wir uns daran, das neue Urban Concept Fahrzeug muc023 an die Grenzen der aktuellen Technik zu bringen. Wir setzten und das Ziel, den höchsten Ansprüchen gerecht zu werden; so, wie wir es immer getan haben: durch ingenieurtechnische Kreativität, operative Flexibilität und Überzeugung für unsere Vision.

Ein vielfältiges Team bildete sich mit Spezialisierungen in Elektrotechnik, Management, Maschinenbau und Informatik. Zusammen bauten wir nicht nur ein Fahrzeug, das an die Grenze der Effizienz geht, sondern auch über hochgradige autonome Möglichkeiten verfügt. Nach unzähligen Stunden in der Werkstatt machten wir uns auf den Weg zu unserem Wettbewerb in Frankreich, um unser Auto gegen eine Vielzahl and Studententeams aus der ganzen Welt zu testen.

Dort konnten wir einmal mehr were großen Erfolg erzielen und unseren Status als eines der wettbewerbsfähigsten Teams des Shell Eco-marathon festigen.

Als wir in unsere Heimatstadt München zurückkehrten, empfanden wir nach Abschluss dieses Projekts etwas Erleichterung, aber auch aufkommende Nostalgie, wenn wir uns an die großartigen Zeiten während der Saison erinnerten. Das Fahrzeug von 2023 ist der Stolz von über 80 interdisziplinären Studenten, die ihr Herzblut in das Auto gesteckt haben.

Willkommen in der Zukunft des Fahrens. Das ist muc023.

Eckdaten

Abgedeckte Vorderräder:

- Das erste Mal in TUfast Geschichte alle Räder abgedeckt.

1-Motor Antrieb:

- Hinterrad Permanentmagnet-Synchronmotor (PMSM).

Länge/Breite/Höhe

- 3400mm/1300mm/1000mm.

Diese Auszeichnung wird an Teams verliehen, die proaktiv sichere Prozesse in ihre Produktion integrieren.

- Zertifizierte Sicherheits-Workshops für alle Teammitglieder vor der Benutzung der Werkstätten.

- Workshops von hochqualifizierten Partnern für den Betrieb von schweren Maschinen.

- Hinlängliche Sicherheitsfaktoren für simulierte Belastungen an der Fahrgastzelle.

- Carbonlagenoptimierung zur Bewältigung der wirkenden Fahrtkräfte.

- Brandschutz, Evakuierungswege und Notfallpläne bei jeglicher Veranstaltungen.

Die Auszeichnung wird für die beste Nutzung von Simulations- und Optimierungssoftware Tools verliehen, welche die Effizienz des Designprozesses sowie des Fahrzeuges zu steigern.

- Simulation der Fahrstrategie unter Berücksichtigung des Streckenprofils und der Halte-Anforderungen.

- Schmiersimulation zur Verringerung der Reibung in den Getrieben.

- Aerodynamik CFD-Simulationen: Reduzierung des Luftwiderstands um 18%.

- Topologieoptimierung, MBS und FEA für effiziente Gewichtsoptimierung des Autos auf 60 kg.

- Hochintegriertes Leiterplattenlayout durch Verwendung von PDN Analyzer (Altair).

Dieser Preis würdigt die konzeptionelle/tatsächliche Gestaltung intelligenter Informations- und Wissensprozesse für einen datengetriebenen Wettbewerbsansatz.

- Live-Daten im gesamten elektrischen System (BMS, MCU, usw.) überwacht.

- Motorgeschwindigkeit und Temperatur aufgezeichnet, um unsere Simulationen zu optimieren.

- Fahrttüchtigkeit durch Bremsdrucksensoren gewährleistet.

- Unsere Fahrsimulation mit jedem neuen Datensatz neu iteriert.

- Den Energieverbrauch für die Telemetrie bei <1% des Gesamtverbrauchs gehalten.

Elektrotechnik

Motor:

- Permanentmagnet-Synchronmotor (PMSM).

- Motorleistung: 1 x 570W / 0.77 PS.

- Spitzenmotordrehmoment: 12.7 Nm.

Motor Controller:

- Galliumnitrid-Frequenzumrichter.

- MTPA-Stromregler.

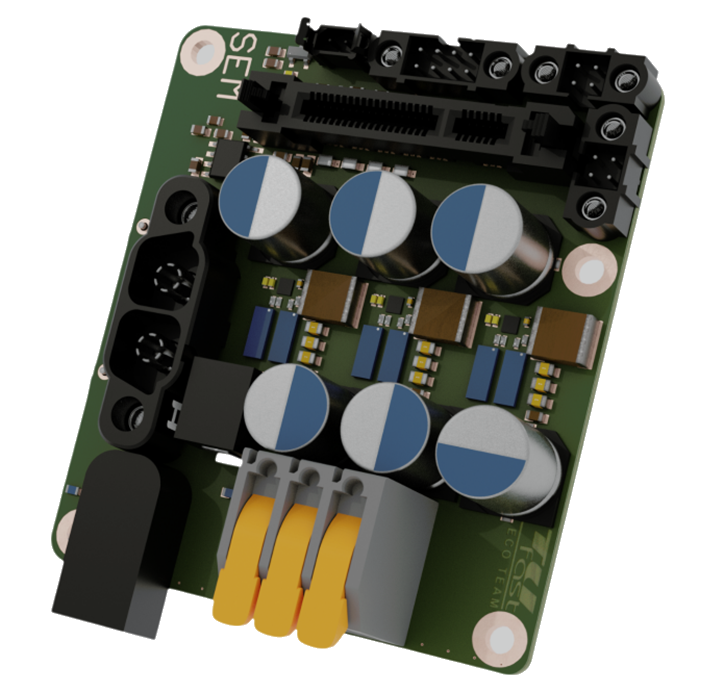

Wonderboard:

- Extrem kompakte Stromsteuerungs-, Verteilungs- und Logikeinheit.

Display:

- LCD Memory Display.

Unser Permanentmagnet-Synchronmotor (PMSM) und die GAN-FET-Umrichtertechnologie definieren den hocheffizienten Antriebsstrang unseres Einzelrad-Antriebssystems, mit dem wir die gewünschte Fahrgeschwindigkeit mit weniger als einer Pferdestärke erreichen können. Darüber hinaus haben uns Simulationen des Stromverteilungsnetzes die Entwicklung einer extrem kompakten Stromsteuerungs-, Verteilungs- und Logikeinheit ermöglicht, der Main Control Unit, oder wie wir sie nennen, das Wunderboard. Sie vereint die Funktionen, die zuvor von vier verschiedenen Platinen ausgeführt wurden, auf einer einzigen PCB. Zusammen mit einer Reihe anderer neuer Konstruktionen konnten wir so das Gesamtgewicht des elektrischen Systems um mehr als ein halbes Kilogramm reduzieren, was ebenfalls zum Leichtbau des Fahrzeugs beiträgt und die Gesamtverluste reduziert.

Chassis

Aerodynamische Form:

- Optimierung der Aerodynamik des Fahrzeugs durch zahlreiche iterative Simulationen.

- Verwendung neuer innovativer Technik: Adjoint-Optimization.

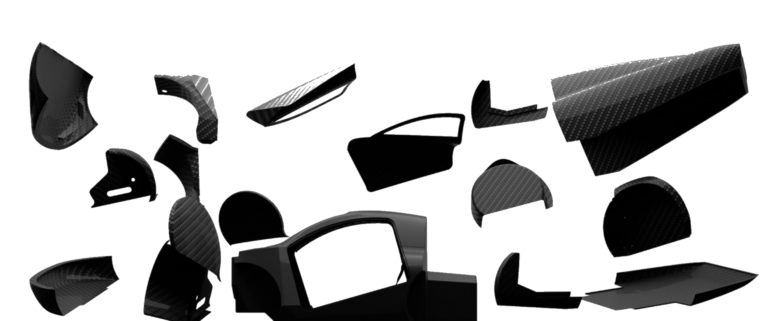

Carbon-Fahrgastzelle:

- Komplette Fahrgastzelle aus Carbon mit Aluminiumwaben-Sandwichstruktur.

- Thickness-Optimierung der Carbonlagen und des Alukernmaterials durch Simulationen mehrerer Lastfälle.

- Gesamtgewicht der Fahrgastzelle bei nur 14.7 kg.

High-Tech-Materialien:

- Verwendung von state-of-the-art Carbon Fiber für die komplette Karosserie.

- Geringstes Gewicht bei gleichzeitig hoher Steifigkeit.

Design und Herstellung:

- Entwicklung einer am Stadtgebrauch orientierten Karosserie bei gleichzeitig möglichst aerodynamischer Form.

- Eigens vom Team hergestellte Carbon-Karosserieteile.

Eines der wichtigsten Augenmerke des Fahrzeugs ist die Aerodynamik. Das Ziel dieser Saison war es den Luftwiderstand bis auf das für dieses Konzept mögliche Minimum zu reduzieren. Über Monate wurde die Form der äußeren Hülle iterativ verändert und durch unsere CFDSimulationen verifiziert. Dabei sind wir nach dem Ansatz der Reduzierung des Luftwiderstandsbeiwert vorgegangen, der bereits beim Vorgänger bei einem niedrigen Wert von 0,16 lag. Nach mehr als 30 Simulationen und einer am Ende angewandten innovativen Simulationsmethode der Adjoint-Optimization konnten wir so den Luftwiderstand um fast 30% zum Vorgänger senken und unseren Cw-Wert auf 0,13 reduzieren – der niedrigste bisher bei TUfast.

Fahrwerk

Topology Optimization:

- Uprights, Suspension Mounts and Brake Pedal – varying materials and techniques for different wall thicknesses and part sizes, minimizing weight while maintaining maximum stiffness.

Kinematics and Vertical Dynamics:

- MacPherson strut in the front axle and Double wishbone suspension in the rear axle using elastomers to combine spring and damper functions in ultralight package.

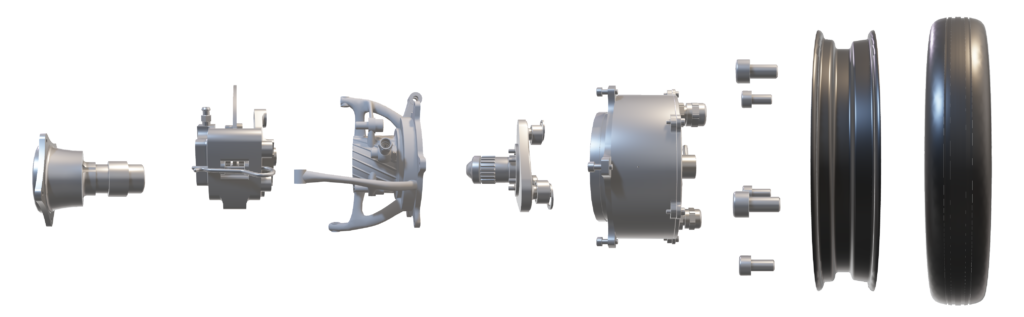

Drivetrain:

- One fully integrated motor and drivetrain assembly with newly developed Planetary Gear Set with optimized teeth geometry and lubricating agent in Rear Upright. Interchangeable in side for additional control of weight positioning dependent on track.

Steering:

- Ultralight, cable-operated, including easy-to-install rotational motor at the end of the steering shaft for autonomous driving.

Brakes:

- Four-disc hydraulic brake system with dual-circuit in X-formation. Optimized for low weight with chosen materials and pedal design.

- What is topology optimization?

Topology optimization is a design process that utilizes a feedback loop between itself and stiffness simulations to generate optimal material distribution within a given design space. Its goal is to maximize performance while minimizing material usage, resulting in lightweight and efficient structures. - How do we produce these parts?

These parts are produced through advanced additive manufacturing techniques like 3D printing and selective laser sintering. With these processes, we could create complex geometries with optimized material distribution. - What parts do you have optimized and Sintered in your car?

In our car, we have optimized and sintered the uprights, suspension mounts, brake pedal, and more. - What materials do you use when metal sintering?

These components have been designed using varying materials and techniques accounting for wall thicknesses and part sizes as well as weight saving opportunities, ultimately reducing weight while maintaining stiffness. - What was the weight reduction acchieved with the processes used compared to traditional manufacturing techniques?

The weight reduction achieved through these processes is significant. In the suspension metal mounts, we’ve achieved a reduction of more than 40%, while the brake pedal has seen a remarkable 70% reduction in weight. This improvement represents approximately a 3kg reduction compared to traditional manufacturing techniques.

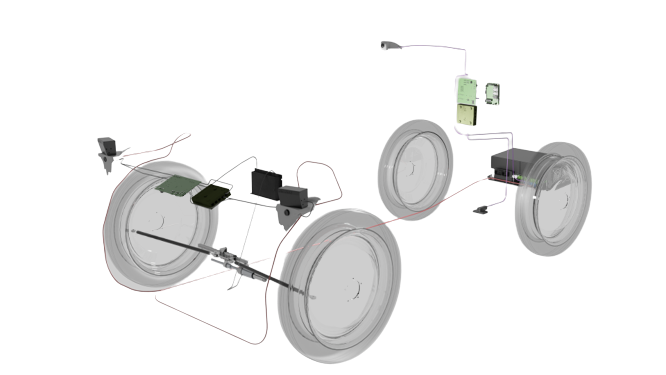

Autonom

Sensors:

- 360° LiDAR und 5 Kameras auf dem Monocoque.

- 2 Solid State LiDAR gepaart mit Kamera auf jeder Seite der Motorhaube.

- Tiefenkamera in der Mitte der Motorhaube.

- Hochgenaues globales Positionierungssystem mit zwei Antennen.

Aktuatoren:

- Direktantriebsmotor am Lenksäulen mit absoluter Positionierung befestigt.

- Vollzugriff auf den Antriebsstrang, gesteuert durch einen maßgeschneiderten Wechselrichter.

Datenverarbeitung:

- Speziell angefertigter robuster PC mit hoher Leistung pro Watt.

- State-of-the-Art-Grafikbeschleunigerkarte.

- Spezialisierte Video Grabber Card, mit direktverkabelung zu den Kameras.

Software:

- Eigenentwickelte neuronale Netzwerke für Bildverarbeitung und Analyse.

- In-house-Punktewolkeverarbeitungsystem zur Kombinierung von Kamera- und LiDAR-Daten.

- Hochpräzises 3D-Voxel-basiertes Kartierungssystem.

Das autonome System ist eine einzigartige Herausforderung für das gesamte Team. Während das schreiben von Software sicherlich der Hauptteil bei der Entwicklung eines voll funktionsfähigen autonomen Fahrzeugs ist, kann Software allein das Auto nicht steuern. Es bedarf erfahrener Elektroingenieure, um Leiterplatten für die Steuerung des Motors zu entwerfen, sowie sachkundiger Maschinenbauingenieure, um sicherzustellen, dass kein Teil, das sich nicht bewegen sollte, dies unter hohen Kräften dann doch tut.

Im Allgemeinen müssen alle für das autonome Fahren erforderlichen Komponenten irgendwie am Auto angebracht und gleichzeitig mit Daten und Strom versorgt werden. Dies führt unser autonomes Team dazu, eng mit anderen Disziplinen zusammenzuarbeiten, um unseren Traum vom vollständig autonomen Fahren zu verwirklichen.